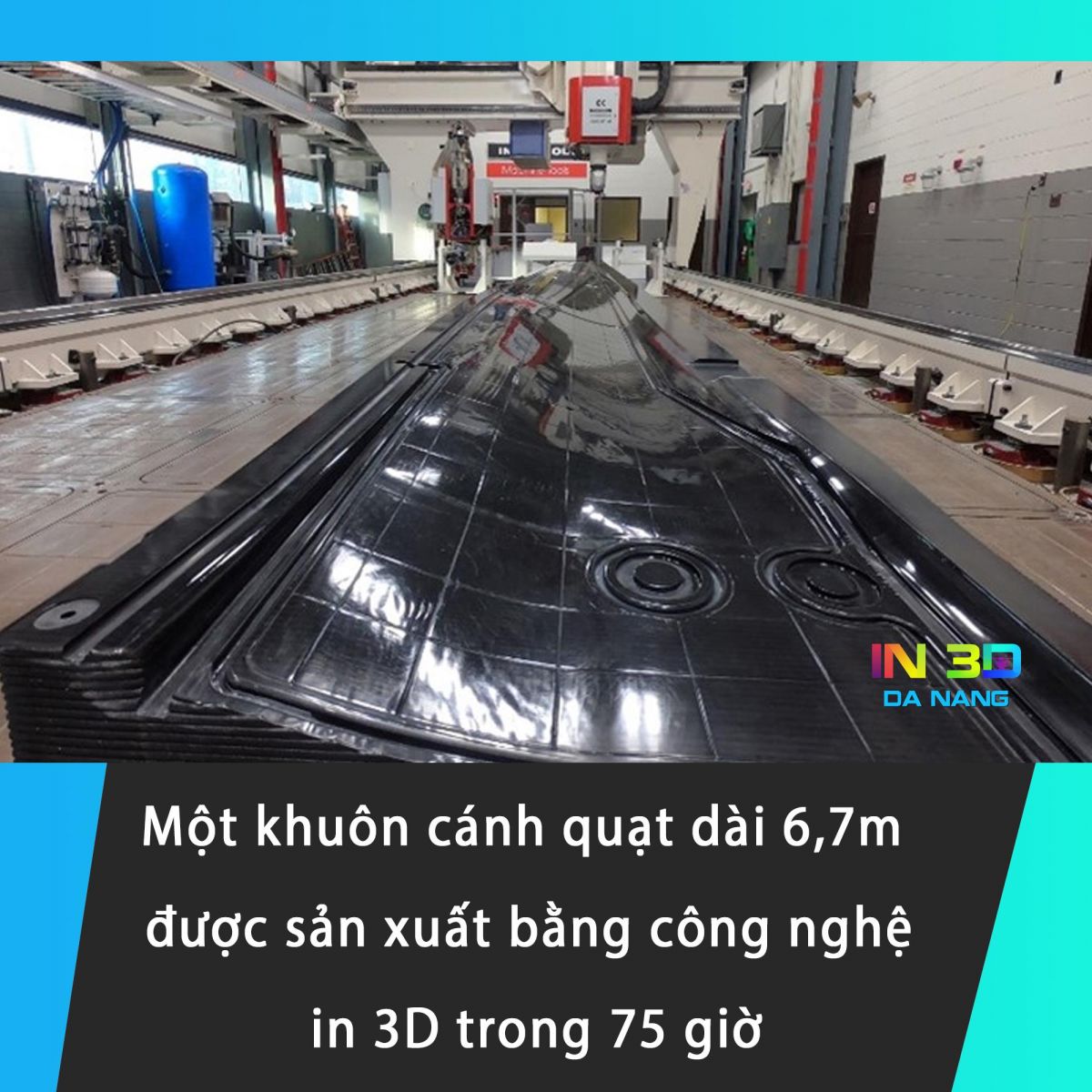

Một khuôn cánh quạt dài 6,7m được sản xuất bằng công nghệ in 3D trong 75 giờ

Nhà cung cấp hệ thống sản xuất Ingersoll Machine Tools đã hợp tác với công ty hàng không Bell để in 3D một công cụ cắt chân không dài 22 foot - một khuôn được sử dụng để sản xuất cánh quạt máy bay trực thăng.

Dự án, dẫn đến tiết kiệm đáng kể thời gian thực hiện, được hoàn thành bằng cách sử dụng hệ thống MasterPrint hỗn hợp khổ lớn của Ingersoll , một máy in 3D dựa trên giàn có tích hợp chức năng phay 5 trục. Theo Ingersoll, MasterPrint là máy in 3D polymer lớn nhất trên thế giới. Được thiết kế đặc biệt để sản xuất các bộ phận sản xuất cực lớn, hệ thống này có thể được tìm thấy tại trụ sở chính của Ingersoll ở Rockford, IL.

Công cụ cắt chân không được bao gồm 1,150 lb ABS với 20% chất liệu làm bằng sợi carbon cắt nhỏ, và mất khoảng 75 giờ để in từ đầu đến cuối. Khi quá trình in hoàn tất, bề mặt khuôn và các đặc điểm vị trí dụng cụ bổ sung được gia công thành bộ phận bằng cách chuyển mô-đun in ra cho đầu phay 5 trục.

Quá trình xay xát được hoàn thành trong một tuần nữa và công cụ cắt cuối cùng đã được thực hiện hoàn toàn kín chân không. Cả hoạt động in 3D và gia công trên MasterPrint đều sử dụng hệ thống điều khiển CNC 840D của Siemens.

Bằng cách chọn in 3D chi tiết thay vì gia công khuôn quy mô lớn, các đối tác đã có thể cắt giảm đáng kể thời gian thực hiện của dự án. Với các phần cộng và trừ của quy trình làm việc được đồng thiết kế trong một định dạng phần mềm CAD gốc, toàn bộ quá trình sản xuất mất khoảng 3 tuần. Ngược lại, chu kỳ chế tạo truyền thống cho một khuôn nhôm điển hình có kích thước này sẽ mất từ bốn đến năm tháng.

Đây không phải là lần đầu tiên máy in 3D MasterPrint của Ingersoll được tận dụng cho khả năng sản xuất bộ phận lớn của nó. Đầu năm nay, Đại học Maine (UMaine) đã nhận được tài trợ 2,8 triệu đô la từ Bộ Năng lượng Hoa Kỳ (DoE) để phát triển một phương pháp thân thiện với môi trường hơn của khuôn cánh tuabin gió in 3D . Sử dụng một biến thể tùy chỉnh của MasterPrint, các nhà nghiên cứu hiện đang trong quá trình tạo khuôn lưỡi dao của họ trong nguyên liệu nạp nanocellulose dựa trên sinh học. Sau khi hoàn thành, dự án dự kiến sẽ cắt giảm thời gian giao hàng theo tháng và tiết kiệm chi phí từ 25 - 50%

tin tức khác

- Thời sự Đà Nẵng nói về máy in 3D tại 3D Đà Nẵng (28-06-2017)

- Tranh 3D trên tường mốt mới rất được ưa chuộng (20-01-2018)

- Xe tay ga chạy dưới nước AMAZEA được in3D (17-05-2021)

- In3D giúp tạo ra nguyên mẫu eBike nhẹ nhất thế giới (18-05-2021)

- Các thành phần của S1000RR được BMW in3D trực tiếp tại đường đua (19-05-2021)

- Siêu xe Bugatti Bolide được in3D nhiều bộ phận (20-05-2021)

- Điều trị chứng vẹo cột sống với nẹp lưng Exos Armor (21-05-2021)

- In 3D kim loại với công nghệ Kinetic Fusion của Titomic (22-05-2021)

- Trung Quốc phê duyệt in 3D titan Khung cột sống (23-05-2021)

- Ứng dụng in 3D trong ngành kiến trúc (24-05-2021)

- Tập đoàn PERI in 3D Tòa nhà chung cư đầu tiên ở Đức (25-05-2021)

- Điều trị Ung thư thực quản bằng thuốc đặt Stent (26-05-2021)

- Sugar Lab ra mắt Bộ sưu tập bánh kẹo in 3D vào dịp lễ (29-05-2021)

- Aston Martin phát triển Hệ thống treo chủ động được in 3D (31-05-2021)

- Bảo tồn các rạn san hô của Hồng Kông với gạch đất sét được in 3D (01-06-2021)

- Khuôn mặt in 3D của Olaf Diegel qua mắt được hệ thống nhận dạng khuôn mặt (02-06-2021)

- In 3D mặt tiền cho một ngân hàng ở Tennessee Valley (03-06-2021)

- Warner Bros hợp tác sản xuất in 3D đồ chơi với Toybox (04-06-2021)

- Hải quân Hoa Kỳ thử nghiệm in 3D radar bằng nhựa dẫn điện (05-06-2021)

- Đèn chiếu sáng tùy chỉnh được Signify Goes Round in 3D từ đĩa CD tái chế (09-06-2021)

- In 3D phích nước quy mô lớn với Hệ thống RAM (11-06-2021)

- SAAP thử nghiệm máy in 3D để sửa chữa máy bay chiến đấu Gripen bị hư hỏng. (14-06-2021)

- WEERG mở cánh cửa đến vũ trụ nhờ in 3D trong dự án hạt không gian KM3NET (17-06-2021)

- EOS mở rộng khóa đào tạo in 3D Additive Minds sang Hoa Kỳ. (19-06-2021)

- In 3D giúp giáo viên tiết kiệm tới 86% chi phí dụng cụ hỗ trợ học tập (21-06-2021)

- Các nhà khoa học phát triển thuốc cannabidiol (CBD) bằng in 3D (24-06-2021)

- Bộ kit test Covid-19 tại nhà có thể được in 3D trong vòng chưa đầy 20 phút (26-06-2021)

- Charleston và Trung tâm sáng tạo 3D xin sự cấp phép của FDA cho các thiết bị y tế in 3D (29-06-2021)

- Các nhà khoa học từ Israel Institute of Technology đã tạo ra dây chuyền sản xuất in 3D tự động chân tay giả (01-07-2021)

- In 3D khớp gai lấy cảm hứng từ cánh chuồn chuồn để điều trị chấn thương cổ tay (06-07-2021)

- Công nghệ cấy ghép cột sống in 3D được cấp chứng nhận đột phá (08-07-2021)

- Mô phỏng lá phổi khi hút cần sa bằng mô hình in 3D (11-07-2021)

- 3D Systems phát hành bộ định hình dùng cho phẫu thuật xương hàm. (13-07-2021)

- Ssentium và Niar hợp tác để nâng cao tính an toàn và hiệu suất các bộ phận in 3D của máy bay (15-07-2021)

- Mechnano khám phá ra phương pháp in 3D cho kết cấu ống cacbon (21-07-2021)

- National Science Foundation tài trợ gần 1 triệu đô la cho Allegro 3D để phát triển công nghệ in 3D sinh học mới (24-07-2021)

- Exone mua lại các công nghệ in 3D kim loại của Freshmade 3D. (27-07-2021)

- Viện năng lượng Hoa Kỳ (DOE) tài trợ 6 triệu đô la để xử lý chất thải than thành vật liệu in 3D (28-07-2021)

- Nhà sản xuất máy in 3D(Nexa3D )hợp tác với Basf để sản xuất vật liệu cho công nghệ in 3D siêu nhanh. (29-07-2021)

- Đã có thể phục hồi mũi cho bệnh nhân ung thư bị biến dạng khuôn mặt sau phẫu thuật bằng phương pháp in 3D (01-08-2021)

- Một công ty khai thác kim loại ở Canada đã phát triển thành công loại bột thép mới dành cho in 3D bằng công nghệ nguyên tử hóa nước. (03-08-2021)

- Công ty hóa chất Evonik của Đức ra mắt loại nhựa Resin mới cho In 3D với hiệu suất siêu cao (05-08-2021)

- Chuyên gia công nghệ pin, tập đoàn SAKUU phát triển công nghệ in 3D cho pin xe điện thân thiện với môi trường. (10-08-2021)

- Forust phát triển công nghệ in 3D các sản phẩm gỗ từ phế thải của ngành công nghiệp sản xuất gỗ và giấy. (11-08-2021)